Nadat de basistechnieken van het draaien op de wipdraaibank tijdens de eerste bijeenkomst behandeld waren, was het tijd voor een volgend essentieel onderdeel van het draaien. Gereedschap! En omdat een deel van het gereedschap dat wij gebruiken niet verkrijgbaar is via de reguliere gereedschapsfabrikanten, maken we het zelf. En eigenlijk is dat ook wel leuk.

Op de eerste van deze twee dagen heeft Pieterjan onder begeleiding van Martijn twee soorten draaihaken gesmeed, namelijk een linkse en een rechtse. Deze draaihaken lijken eigenlijk behoorlijk veel op een lepelmes. Alleen is het mesdeel veel kleiner en zijn de steel en het handvat veel langer. Ondertussen is Martijn bezig gegaan met het smeden van ook een speciale haak en een schraper voor het maken van potjes met bajonetsluiting, waarover je in de blog van de eerste bijeenkomst al wat meer hebt kunnen lezen.

Het begint met het staal. In dit geval hebben we gebruik gemaakt van 1..2510 gereedschapsstaal, beter bekend als O1. Dit is een staalsoort die goed te gebruiken is voor het zelf smeden, zonder speciale apparatuur om de temperatuur heel goed mee te regelen. Je kan het goed hard krijgen, terwijl het tegelijkertijd ook nog goed te slijpen is.

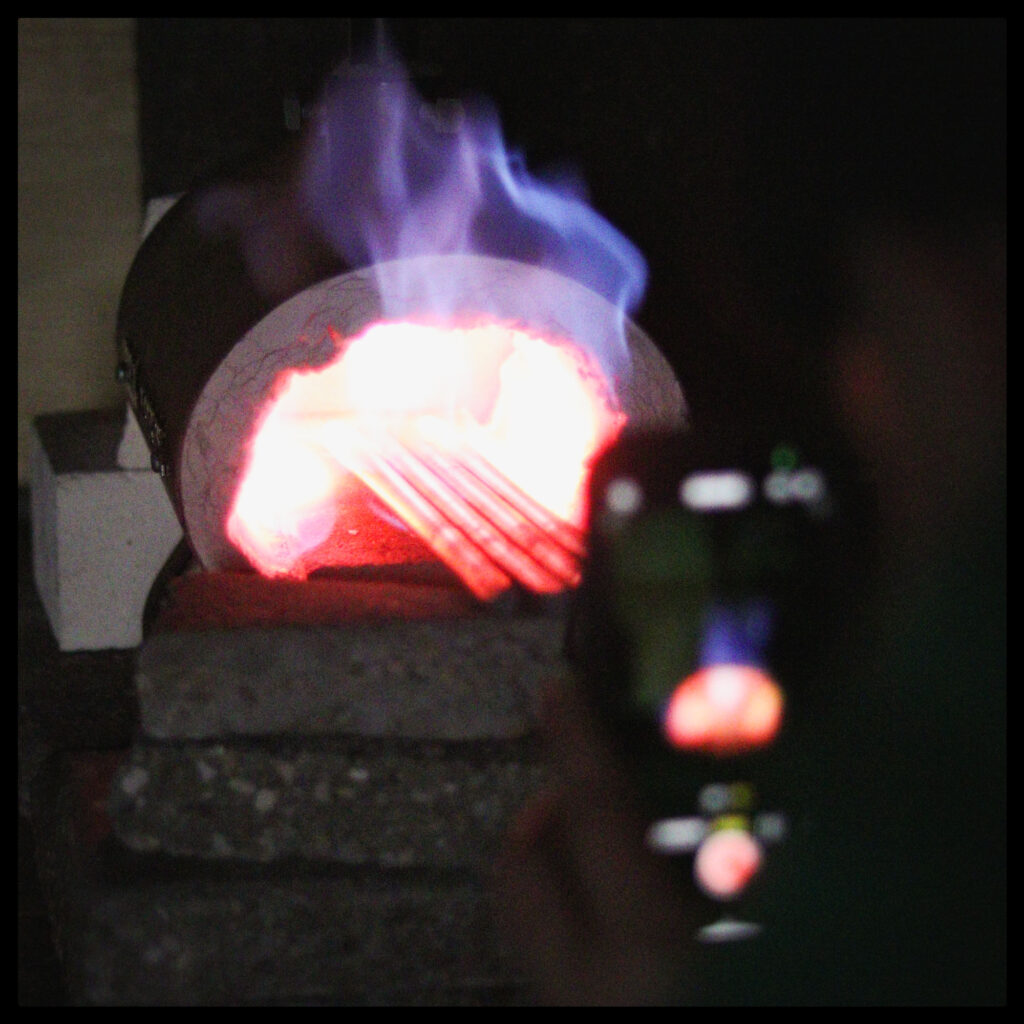

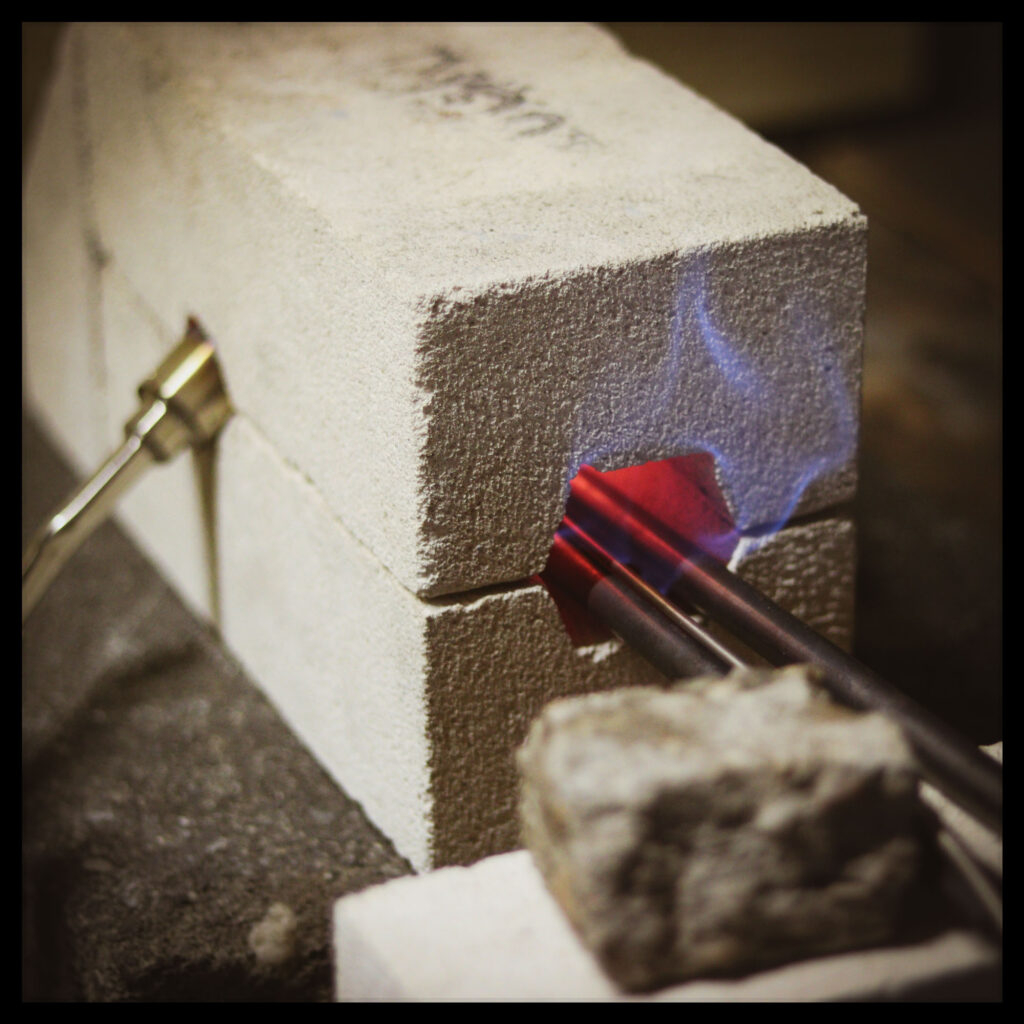

Maar goed, dan komt het smeden. We hebben het staal verhit in een gasoven, die voor dit soort projecten ideaal is, omdat je niet een heel precies klein stukje hoeft te verhitten (wat in kolen wat makkelijker kan), en het stuk staal ook niet heel groot is (we gebruiken hier 12 mm dik rond staal), een gasoven snel op temperatuur is en bovenal ook nog eens geen rook produceert. Wat voor je eigen longen en de buurtbewoners wel zo prettig is.

Het smeden zelf is in principe heel eenvoudig, net als eigenlijk alle ambachten. Je slaat met een hamer op het staal tot het de gewenste vorm heeft. Maar ja, in de praktijk is dit natuurlijk niet altijd even makkelijk en vergt het toch wel enige (of veel!) oefening. In dit geval konden we hierbij meteen het nieuwe aambeeld van Martijn uitproberen. Het aambeeld zelf weegt 75 kg en dat op een dikke eiken stam die zelfs nog een stuk meer weegt. Daarmee kom je toch ergens rond de 175 kg uit. Dat is een behoorlijke verbetering ten opzichte van het stukje treinrails wat hij daarvoor in gebruik was. En met succes, het kost nu veel minder kracht om het staal in vorm te krijgen!

Nadat het staal grof in vorm is gesmeed, volgt het verder in het juiste model slijpen. Dit lijkt misschien wat lui, want waarom zou je het niet gewoon wat netter smeden? Nou, dit heeft ook een goede reden (buiten dat luiheid ook een goede reden zou kunnen zijn). Tijdens het smeden verdwijnt er een deel van het koolstof in het buitenste laagje van het staal. Dit koolstof heb je nodig om het staal hard genoeg te maken. Anders zou je mes steeds heel snel bot worden. Door nu die buitenste laag eraf te slijpen, kom je weer op het deel van het staal met een hoger koolstofgehalte.

En ook voor dit deel was er nieuw gereedschap voor handen. Voorheen werd er geslepen op een standaard bandschuurmachine die bedoeld was om een plank te schuren, maar nu heeft Martijn de beschikking over een heuse bandslijpmachine voor metaalbewerking. Wederom een hele fijne upgrade, speciaal in het kader van ons project.

Het gereedschap wordt nog niet helemaal scherp geslepen, aangezien er nog een kleine stapje volgt in het smeden. De krul moet namelijk ook nog in de draaihaak gemaakt worden. Het is echter makkelijker om een vlak deel te slijpen en dat daarna om te buigen. Op die manier kan je het grove slijpwerk met de bandschuurmachine doen. Gelukkig hoef je voor het krulletje het staal maar heel kort te verhitten en raak je niet zo veel koolstof kwijt. Het laatste stukje slijpen wordt in een later stadium gedaan, met de hand.

Na het grof slijpen en de krul maken, volgt de warmtebehandeling. Dit is een belangrijk deel dat gemakkelijk over het hoofd gezien wordt. Om te zorgen dat je goed bruikbaar gereedschap hebt, wil je dat dit bepaalde eigenschappen heeft. Die worden voor een deel bepaald door het soort staal waarmee je begint, maar zeker ook door de wamtebehandeling. Allereerst worden de haken drie keer opgewarmd tot ruim over de 800 graden Celsius en tussendoor steeds aan de lucht gekoeld, het zogenaamde normaliseren. Dit zorgt ervoor dat de kristallen in het staal kleiner worden en de messen zodoende minder snel breken. Daarna volgt het harden. Hierbij worden de draaihaken opgewarmd tot 800 graden (een paar graden meer of minder is prima, maar wel zo dicht mogelijk bij de 800). Na ze enkele minuten op die temperatuur gehouden te hebben, worden ze snel afgekoeld in olie. Daarmee wordt het staal gehard en blijft het dus lekker lang scherp. Daarna volgt er nog één stap in de warmtebehandeling en dat is het ontlaten. Daarbij worden de draaihaken in de oven gelegd bij zo’n 180-190 graden Celsius en worden ze een uur op die temperatuur gehouden. Dit haalt spanningen uit het staal, die ontstaan zijn bij het harden, en dit maakt de haken weer minder kwetsbaar.

Op dag twee zijn de haken verder afgewerkt. Dit houdt allereerst in dat ze goed geslepen werden. Deze keer dus met de hand. We maken gebruikt van een kettingzaagvijltje voor het grove werk, en vervolgens een reeks diamantvijltjes voor een steeds fijnere slijping. Nadat de haken mooi scherp zijn, krijgen ze nog een laagje olie tegen het roesten.

Maar voordat de haken getest werden, hebben we eerst nog een spil gemaakt, of meenemer, zoals je hem ook zou kunnen noemen. Bij de eerste bijeenkomst had Pieterjan een volledig houten spil gemaakt. Deze keer hebben we er een gemaakt met stalen pennen. Die hebben we gemaakt door eerst een houten spil te draaien en daar vervolgens 4 gaatjes in voor te boren. In de vier gaten kwamen vervolgens 4 schroeven. Die schroeven hadden in het bovenste deel geen schroefdraad en we hebben ook nog eens de koppen eraf geslepen. De middelste schroef is daarmee nu helemaal tot een punt geslepen, terwijl aan de andere drie een plat vlak is geslepen. De middelste steekt ook net wat verder uit, waardoor je de spil goed in het midden van het stuk hout kan zetten. Om de spil, waar het koord van de draaibank omheen komt, aan je blok hout bevestigen, hoef je nu niet eerst een gat te boren, maar sla je hem er simpelweg in.

En dan volgde in de middag van de tweede dag van deze smeedbijeenkomst het daadwerkelijk testen van de draaihaken. Nadat we een handvat aan de haken hadden gezet, konden we aan de slag. Zo’n handvat is overigens vrij simpel. Je kan ze maken van een tak, zoals een redelijk recht stuk hazelaar, of van een gespleten stuk hout, dat je enigszins rond maakt. Maar liever niet te rond, maar eerder iets van achthoekig. Daarmee heb je een goed houvast. Aan een uiteinde boor je een gat van 12 mm doorsnede (of in ieder geval met de zelfde diameter als het staal) van zo’n 7 a 8 cm diep. Daarin klop je simpelweg je nieuwe draaihaak.

Pieterjan heeft zijn nieuwe set haken uitgetest door een kom te draaien en Martijn heeft zich er wat makkelijker afgemaakt en heeft wat groefjes in een rond blokje geschraapt, om zijn nieuwe schraper te testen. Alle gereedschappen waren geslaagd voor de test!